高温水蒸気電解(SOEC)でグリーン水素を促進

産業や運輸の脱炭素化に向けた重要な手段の一つとして水素の認知が高まり、近年、新たな水素イニシアティブの数が急速に増加しています。その一方で、国際エネルギー機関 (IEA) によれば、2050年までにネットゼロを実現し、パリ協定の目標を達成するには、より迅速な行動が必要であるとされています。

水素製造には幅広い技術が存在しますが、その中でも「クリーン」な水素製造方法は水の電気分解です。このプロセスでは、太陽光や風力などの再生可能エネルギーを利用して、水分子を水素と酸素に分解します。

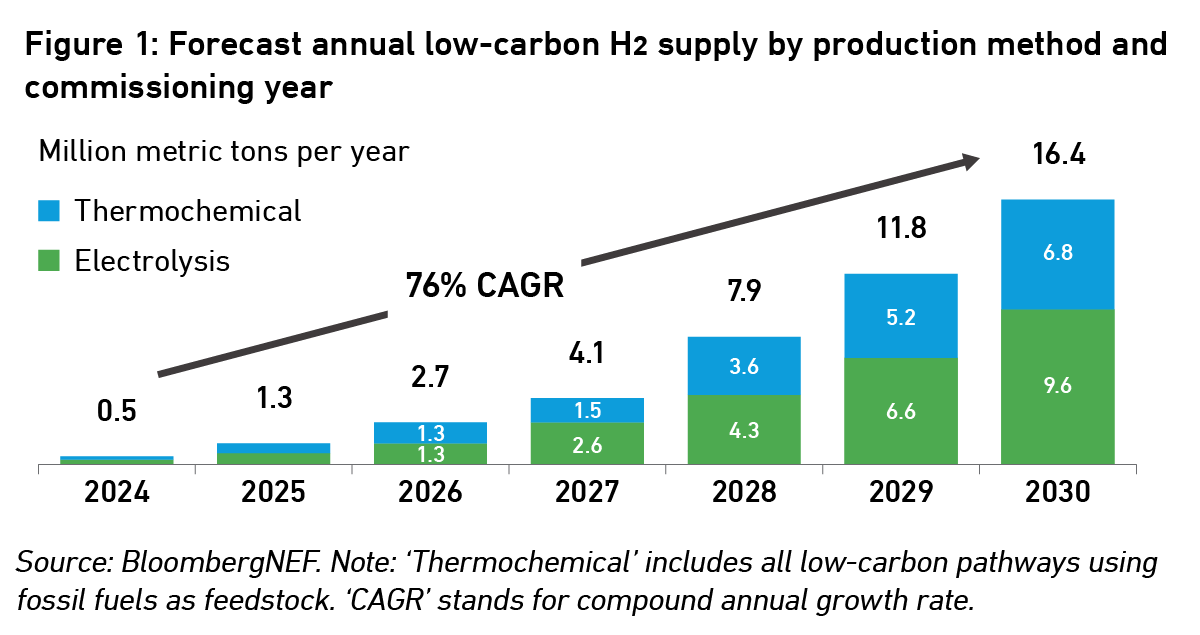

ブルームバーグNEFは、2030年までに低炭素型水素の年間供給量が30倍に増える可能性があると予測しています。また、アナリストは従来の化石燃料から水素を取り出し、同時に発生するCO2を回収する「ブルー水素」が重要な役割を果たす一方、供給量の半分以上は電気分解による水素が占めるだろうと予想しています。

IEAのGlobal Hydrogen Review 2024によると、利用可能な電解技術では、現在のところアルカリ水電解装置が設備容量の60%を占め、続いてプロトン交換膜 (PEM: Proton Exchange Membrane) 水電解装置が約22%を占めています。

しかし、最近では、高温水蒸気電解 (SOEC)※1が、カーボンフリー水素生成のさらなる方法として注目されるようになりました。それでは、SOECとはどのようなもので、水素製造能力の拡大にどのように役立つのでしょうか。

※1 SOEC:Solid Oxide Electrolysis Cell

現在利用されているさまざまな電解技術の種類

アルカリ水電解は最も普及している水素製造方法です。アルカリ水電解装置は陽極と陰極の2つの電極に、電極間の多孔質セパレータ (隔膜) を備えています。電解質は、水酸化カリウム (KOH) などアルカリ水溶液が使用されます。電極に電気が印加されると、負に帯電した陰極で水分子が分離し、水素が放出されます。アルカリ水電解は一般的に50℃~80℃で動作する低温技術です。

アルカリ水電解装置は、水酸化ナトリウム製造などの分野で長年の実績がある技術です。ただし、多孔質セパレータを用いるため、ガスを完全に封じ込められず、水素生成の際の電解効率に課題があります。

PEMは同様の低温技術ですが、高分子膜セパレータを採用しており、電解反応から発生するガスの封じ込め能力は、アルカリ水電解装置よりも優れています。

そして、SOECも電解技術が採用されている点は変わりませんが、前述の水電解装置よりはるかに高温の800℃~1,000℃で作動し、仕様によっては600℃から作動するものもあります。このような高温に対応するために、三菱重工のSOECシステムではセパレータとしてセラミック製のセルを使用します。

SOECの利点とは

SOECは、運転温度が上がるにつれて、電力として必要なエネルギーは減少し、残りのエネルギーは自らの発熱による熱で供給されます。ゴールドマン・サックス・リサーチ(Goldman Sachs Research) によれば、SOECは現時点で最大で効率85%の達成が可能であり、三菱重工は、効率90%の達成に向けて既に開発を進めています。なお、アルカリ水電解およびPEM水電解の場合、効率は最大で約70~75%です。

三菱重工の水電解装置の開発を指揮する小阪 健一郎 博士(エナジードメイン技術戦略室技監・主幹技師)は、「高効率のSOECは、理論的には他のどのタイプの電解装置よりもkWあたり多くの水素を生成することができます」と説明します。

これまでのところ、アルカリ水電解装置およびPEMは、SOECよりも長寿命であることが知られています。しかし、小阪博士は、「理論的にはSOECと他の電解技術の間に大きなギャップはありません。寿命は使用する電解質材料によって決まります。実際、三菱重工のSOECに使用されているイットリア安定化ジルコニアは、ガドリニウムドープセリアなど他の電解質に比べて導電性は低いのですが、高温による劣化はそれらほどありません。」と指摘します。

三菱重工は長崎カーボンニュートラルパークでSOEC技術の開発を進めており、世界初の水素製造から発電までの総合実証施設である高砂水素パークでデモ機を運用しています。これには、SOECと同じ電気化学技術を逆のプロセスで使用する同社の固体酸化物形燃料電池 (SOFC※2) の実績が生かされています。

※2 SOFC:Solid Oxide Fuel Cell

SOEC商業化までの道のり

IEAによると、2023年にSOECで製造されたグリーン水素は全体の約1%にとどまっています。しかし、オランダの製油所のグリーン水素施設やカリフォルニア州NASA研究センターのシステムの導入など、商用化は進んでいます。

三菱重工は、数百メガワット級の発電所向けに設計された総合効率90%の大型モジュール型SOECを2020年代末までに市場に投入することを目指しています。

電解装置の商用化には希少元素へのアクセスが重要な要素ですが、この点についてもSOECには優位性があることが指摘されています。PEMは世界で最も希少なプラチナとイリジウムという2つの貴金属に依存していますが、SOECはこれらを必要としません。またSOECは高効率であるため、ニッケルやジルコニウムなどの他のレアメタルの需要もそれほど大きくはないとゴールドマン・サックス・リサーチは示唆します。

「総合的に見て、SOECは大規模な水素製造プラントに最適な技術であると考えます。SOECはまだ発展段階にありますが、その効率の高さと、現段階では成熟した技術と考えられるSOFCを応用できることに意味があります」と小阪博士は述べます。

電解技術ミックスの拡大

IEAによれば、アニオン交換膜 (AEM)※3水電解装置を始め、開発段階にある電解技術も多くあります。AEM水電解の商用化については、三菱重工を始めとする複数の企業がその準備に関わっていることから、これらも今後数年間で大きく成長を遂げることでしょう。

※3 AEM: Anion Exchange Membrane

しかし、グリーン水素製造技術はどれが一番というわけではなく、どの技術を選択するかは、各プロジェクト固有の状況によって変わってきます。

例えばSOECは、地熱、水力、原子力などの非断続的なエネルギー源(non-intermittent sources)や、それらと他の再生可能エネルギーの組み合わせなどから安定した電力供給を受けられる大規模用途に特に適しています。

最も野心的な脱炭素シナリオが実現すれば、2050年までにクリーン水素が水素需要全体の73~100%を占める可能性があるとマッキンゼーは予想しています。これを達成するために、鉄鋼、セメント、大型輸送などのCO2集約型産業も、グリーンエネルギー生産も、各自が入手できるあらゆる技術を必要とするでしょう。

脱炭素化への道のりは困難が伴います。グリーン水素は実現可能な道筋を示しているものの、持続可能なエネルギーというコミットメントを達成するためには、より速いペースで供給される必要があります。

SPECTRA記事 「将来に向けた水素混焼タービンの実証」はこちら