「脱炭素の新技術」が三菱重工から生まれる理由 自前主義より「スピード第一」で技術開発の狙い

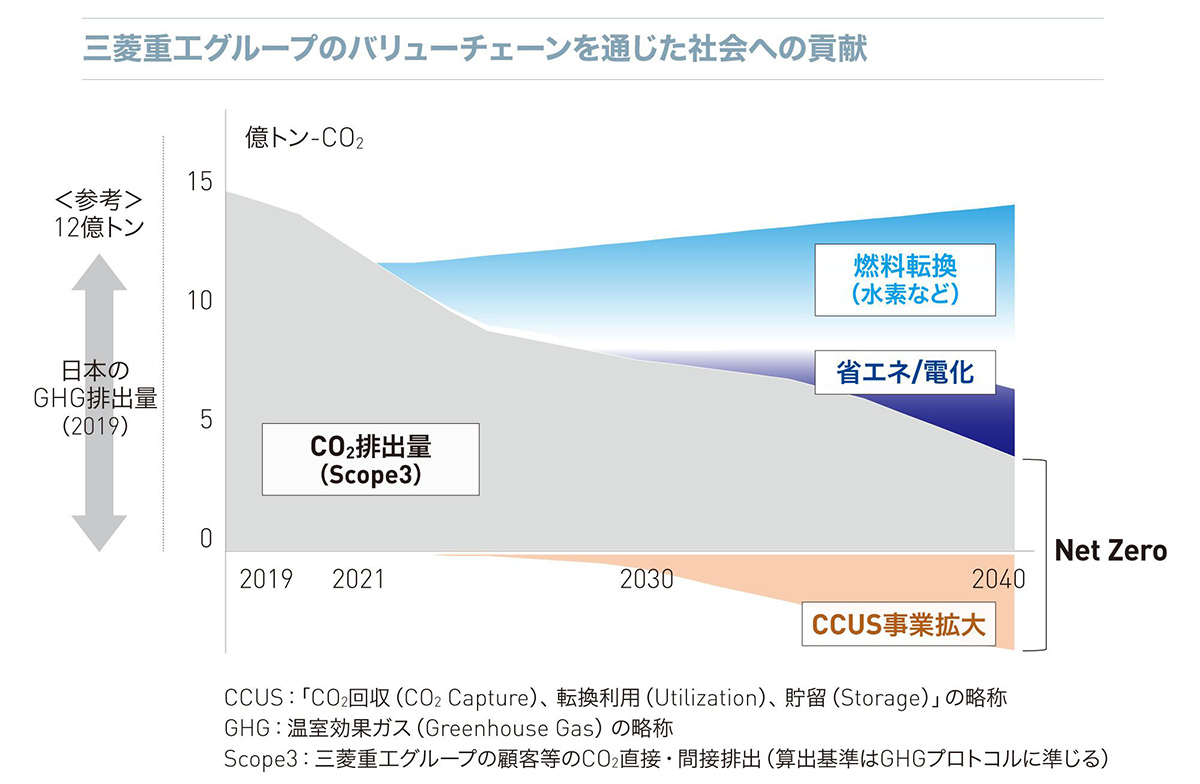

三菱重工グループは、2040年にカーボンニュートラルの実現を目指す「MISSION NET ZERO」を宣言した。政府目標を10年前倒しした意欲的な目標だが、その裏付けとなっているのが、水素関連やCO2回収・利活用をはじめとしたカーボンニュートラルの新技術だ。同社はなぜイノベーションを次々に生み出せるのか。背景には、スピード重視の研究開発体制があった――。

幅広い製品群を生かし、狙うは「異なる分野のナレッジの融合」

「これまで三菱重工グループは、高効率の機械やプラントをつくって低炭素化に取り組んできましたが、いよいよCO2をネットゼロにするという新しいフェーズに入ります。当社独自のやり方で、世界的なニーズであるカーボンニュートラルに応えていきます」

こう決意を語るのは、三菱重工常務執行役員 CTOの伊藤栄作氏だ。「MISSION NET ZERO」では、2030年にCO2排出量を14年比で50%削減し、40年に顧客の排出量削減を含めた「CO2排出ネットゼロ」を目指す。政府が「CO2排出ネットゼロ」の目標として掲げたのは2050年。それを10年前倒しして、しかも自社だけでなく事業のバリューチェーン全体で日本のGHG排出量に相当する削減を達成するというのだから、相当に意欲的な目標設定といえる。

伊藤氏は自信をのぞかせる。カーボンニュートラルの実現にはイノベーションが欠かせないが、新技術を生み出す研究開発体制は整っており、すでにその成果が表れ始めているからだ。

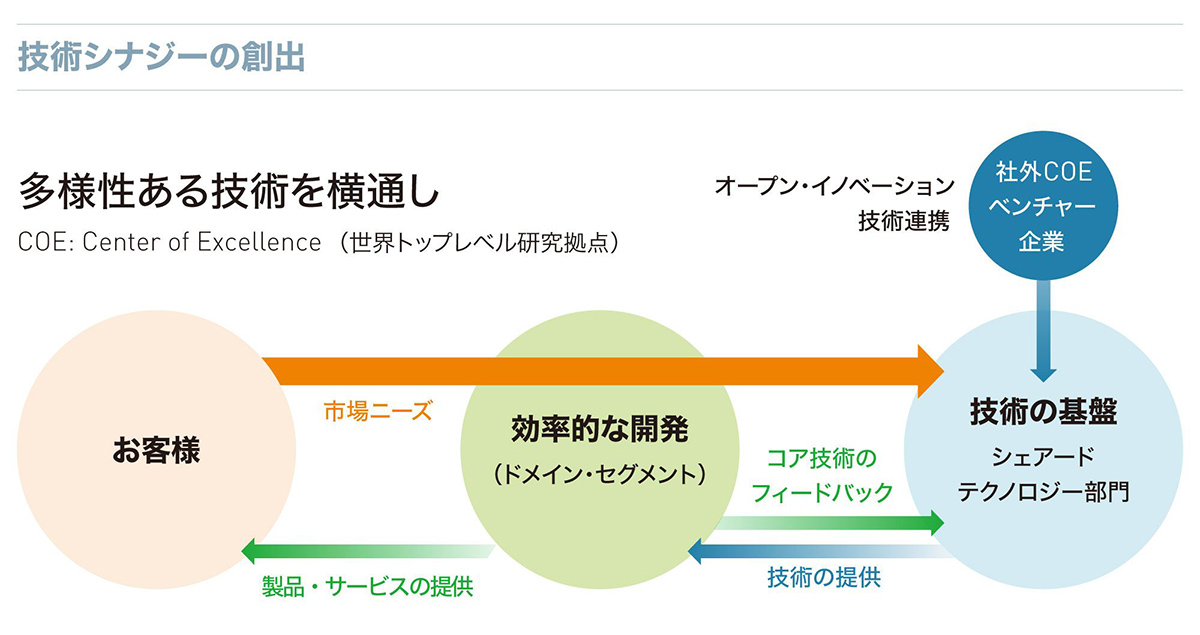

三菱重工は、発電システムなどのインフラをはじめ、交通システム、船舶、宇宙機器など幅広い分野で事業を展開している。16年にシェアードテクノロジー部門を発足して、各事業に散在していたナレッジを集約した。

「三菱重工は、500以上の製品を持ち、それを支える幅広い製品開発力がある。それらの技術やナレッジを掛け合わせることで、今後開発したい技術要素『ミッシングピース』だけを開発すればよい。そうすることで、研究開発スピードが速くなる」

例を挙げよう。空気中などから熱を集めて移動させるヒートポンプという機械がある。もとはエアコンなどの冷熱事業の製品だ。その技術を発電・化学などの産業プラントで培ったエンジニアリング技術と組み合わせることで、例えば工場で使用する蒸気の温度や流量のレンジを広げ、繰り返し利用することができる。あらゆる産業分野における熱利用効率の向上が可能であり、工場の低炭素化に有効な技術である。

自前主義にはこだわらない「スピード第一」で研究開発を

ミッシングピースに関して、伊藤氏はこう続ける。

「すでに先行開発している技術があれば、その人たちと組んだほうが早い。当社は、横浜にオープンイノベーションのスペース、横浜ハードテックハブ(YHH)を開設した。今はベンチャー企業が8社入っているが、カーボンニュートラルの社内ベンチャーの取り組みの実証実験も開始しており、今後は、新たな研究開発を加速させていく。

YHHは、お客様に技術開発の状況を直接ご覧いただく場としても活用しており、生の声を開発へ迅速にフィードバックできる体制を構築している。同様の取り組みを当社の各地区の総合研究所でも展開中だ」

「ピボット開発」により、1年半で24のプロトタイプが誕生

シェアードテクノロジー部門の機能は、既存のナレッジを結び付けることだけではない。注目は、新しい技術分野を開拓する「ピボット開発」の仕組みだ。

シェアードテクノロジー部門では、社会の中長期的なニーズを調査したうえで、それらの問題解決につながる研究開発に取り組み、新たな社会の動きに合わせた技術ポートフォリオの見直しを行っている。同社では、流体、伝熱、燃焼、構造などの45のテクノロジーユニットを設け、さらに技術分野を600まで細分化して研究開発を推進している。

「大きな課題も600まで細分化すれば、短期間で仮説検証のプロセスを回せます。大きな課題に一発勝負で挑むより、検証の結果を踏まえて修正しながら進めたほうが、最終的な成功確率は高い。この仕組みを『ピボット開発』と呼んでいます」

さらに同氏はこう続ける。「1つの大きな課題を皆で取り組むのではなく、小さな単位に分け一斉に仮説検証ができれば、当然、全体の開発スピードも上がる。試行錯誤の結果、失敗したとしても、それもわれわれのナレッジになる。入社2年目の若手社員がリーダーを務めているチームもあります。若い人にはぜひ会社を自分の挑戦の場として使ってほしいですね」

同社がピボット開発に着手してから約1年半。その間に約800の提案があり、そのうちプロジェクト化したものが約半数。プロトタイプまで進んだものも、すでに24ある。そのうちの9割はカーボンニュートラル関係だ。

政府目標の2050年「CO2排出ネットゼロ」の10年前倒しは、決して大風呂敷ではない。新しい研究開発体制に裏付けられた、現実味のある挑戦なのだ。

化石燃料を減らしていき、2025年には水素専焼で発電を

では、この研究開発環境から、具体的にどのような技術が生まれているのか。いくつか紹介しよう。

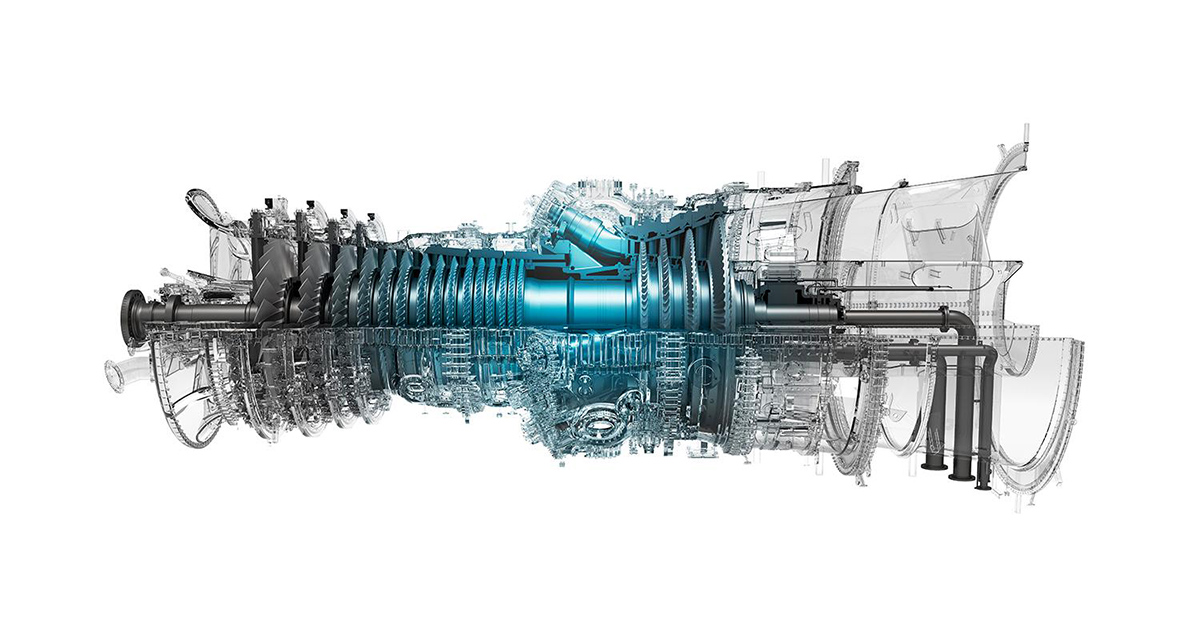

カーボンニュートラルで重要な役割を果たすのが、水素などのCO2を排出しない燃料だ。実は三菱重工は、製鉄所から排出される副生ガスを燃料にしたガスタービンで、50年以上の運用実績がある。この副生ガスには水素が含まれている。つまり水素混焼でガスタービンを回すための基礎的な技術をすでに有していたのだ。

「水素の混焼率を高めて化石燃料を減らし、最終的には『水素専焼』を目指します。すでに、小型の水素専焼ガスタービンはほぼ完成しています。さらに高温で安定的に燃やす大型プラントでも技術開発が進んでいます」

2018年には水素混焼率30%、1,600度を超える高温で安定作動させることに成功しており、25年には100%専焼を実現する計画だ。

水素普及に向けて、同氏はこう語る。

「例えば、発電所に水素製造設備を増設して、既設の送電網を利用して再エネの余剰電力で水素を作り出します。その水素の混焼・専焼で発電して電気として利用すれば、水素の液化、輸送、貯蔵、水素ステーション建設自体が不要になり、社会のインフラコストを下げることができます。既存のインフラを生かしつつ新技術を加えることで、経済合理性の高いシステムを提供できます」

CO2の利活用はプロセス全体で考える

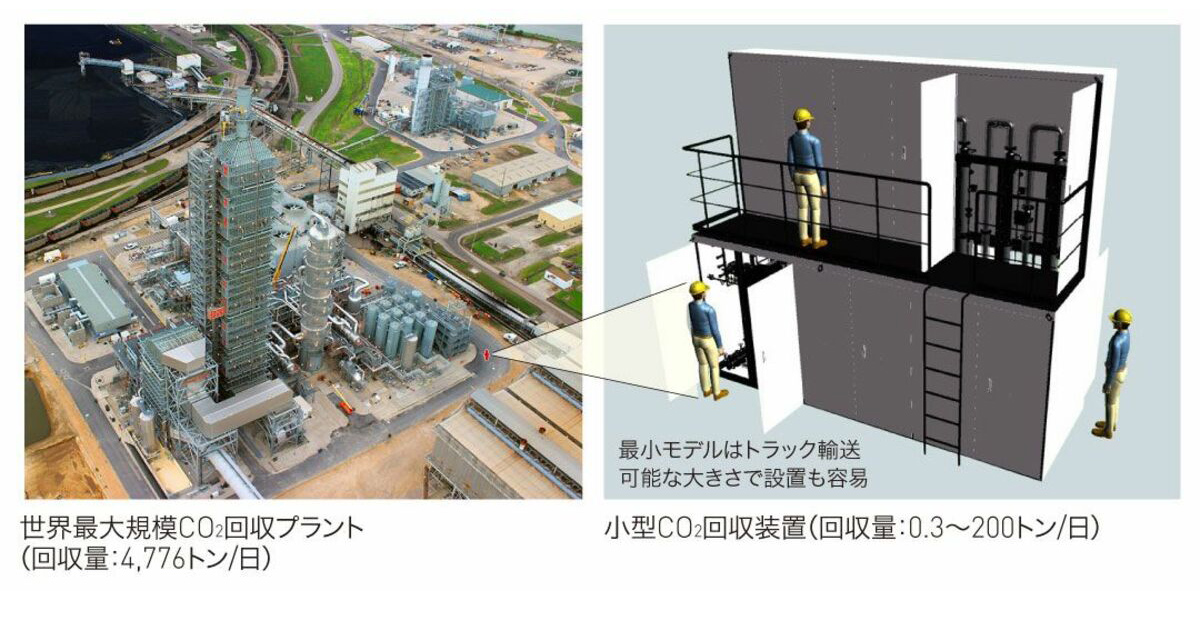

三菱重工が得意とするのは、CO2を出さない技術だけではない。CO2を回収・利活用する技術にも、一日の長がある。CO2回収の技術・実績ですでに世界をリードする立場にあり、排ガスからのCO2の回収設備容量ベースで世界シェア70%以上(同社調べ)を誇る。

「1日当たり最大約5,000トンのCO2を回収できる世界最大のプラントだけでなく、0.3~200トンの小型装置のラインナップを増やして、脱硝装置やばいじん回収装置などと併せて2022年度内にカタログ販売を始めます。幅広い産業に対応することでCO2回収の裾野を広げることができるでしょう」

回収後の利活用でも研究開発が進んでいるが、問題は、利活用するために大量のエネルギーを必要とすることだ。CO2は燃料を燃やしてエネルギーを出した後の燃えかすで、しかも非常に安定した素材。それを有用物に変えるには、取り出したときと同じエネルギーを加えなくてはいけない。

この問題についても、同社はすでに解を持っている。

「利活用のプロセスを単独で考えると、ほぼうまくいきません。大切なのは、全体プロセスで考えること。例えば、何かを生産するために発生したエネルギーを今度はCO2の回収や利活用のプロセスで使うなどの仕組みができれば、全体のエネルギーを最適化できます。当社の強みである、20年以上のCO2を扱うノウハウと実績を装置開発にも生かしています」

カーボンニュートラルと経済合理性の両立を目指す

このように、三菱重工の技術開発には、カーボンニュートラルと経済合理性を同時に追求する強い意思がうかがえる。

「カーボンニュートラルを達成する過程で、製品コストが上がるのではないかと心配されるお客様は少なくありません。経済合理性の壁を乗り越えない限り、カーボンニュートラルは本格的に進まないでしょう」

三菱重工は自らの工場でカーボンニュートラルと経済合理性の両立を実証することで、壁を打ち破る考えだ。具体的には、まず理論に基づいて工場に最小限必要なエネルギー量を算出し、そのエネルギーをできるだけ繰り返し利用する。また、エネルギーだけでなくモノの流れも整流化して効率化を図る。これで必要なエネルギー量を減らし、また同時に製造コストも削減できるという。

最後に伊藤氏は三菱重工が果たすべき役割についてこう語った。

「非化石証書に頼らないカーボンニュートラルと製造コストの低減を両立する。これが三菱重工のミッションです。お客様とともに、世界のカーボンニュートラル実現に貢献していきたいですね」

三菱重工「2040年カーボンニュートラル」の現実味取締役社長 CEOが自ら語る、脱炭素への道筋 はこちら